Her plastik türünün farklı özelliklere sahip olması, geri dönüşüm operasyonlarını zaman zaman zorlayıcı hale getirebilir. Çoğu durumda, operasyondaki değişikliklere uyum sağlayabilen kullanıcı dostu makinelere sahipseniz birçok yaygın sorun minimum çabayla çözebilirsiniz.

1. Malzeme Besleme Kararsızlığı

Atık malzemelerin plastik geri dönüşüm makinelerine beslenmesi, makine duruş süresini azaltmak ve maksimum verimlilik elde etmek için kararlı olmalıdır. Aşırı besleme veya yetersiz besleme genellikle düşük üretim verimliliğine neden olur.

Çözüm:

Plastik granül makinesi ile senkronize çalışan bantlı konveyör, vidalı konveyör veya tutucu merdaneli besleyicilere sahip otomatik malzeme besleme sistemleri, kararlı malzeme besleme avantajı sağlar. Bu POLYSTAR malzeme besleme sistemleri, granül makinesinin yüküne bağlı olarak duraklar veya çalışır, bu da maksimum besleme verimliliği sağlar.

2. Kirli plastik malzeme

Gıda atıkları, kir, yağ ve diğer kirleticilerinin yanı sıra, farklı plastik türlerinin karıştırılması, geri dönüşüm granülleri kirletebilir ve bunların kalitesinde ve yeniden kullanılabilirliğinde bir düşüşe neden olabilir. Kontaminasyon aynı zamanda geri dönüşüm verimini azaltır, maliyetleri yükseltir ve daha fazla malzeme firesine sebep olur.

Çözüm:

En etkili çözüm, atık plastiklerin geri dönüşüm makinelerine beslenmeden önce temizlenmesini ve türlerine göre ayrıştırılmasını sağlamaktır. Kirli tüketici sonrası plastik atıklar, geri dönüşüm işleminden önce yıkanmalı ve kurutulmalıdır.

3. Tıkanıklıklar ve siloda köprülenme

Malzemeden kaynaklanan tıkanıklıklar, genellikle yanlış hazırlanmış malzemelerden veya makine bileşenlerinin kötü bakımından kaynaklanır. Silo beslemeli geri dönüşüm makinelerinde, malzemede birbirine kenetlenme veya nem nedeniyle (küçük parçacıklar için) köprülenme meydana gelebilir.

Çözüm:

Geri dönüşüm makineniz için atık malzemenin türüne, şekline ve durumuna göre uygun hazırlık yapmak ve otomatik besleme sistemleri kullanmak birçok malzeme tıkanıklığı sorununu çözebilir. Makine bileşenlerinin periyodik bakımı, filtre tellerinin(elekler) düzenli olarak değiştirilmesi ve kalıp kafasının deliklerinin açık tutulması, kolay ve yaygın önlemlerdendir. Silo beslemeli geri dönüşüm makineleri için zorlamalı besleyici (force feeder) kullanılması, malzeme köprülenmesini önlemeye yardımcı olur.

4. Aşırı ısınma

Entegre ön koşullandırma ekipmanı (kesici kompaktör ve shredder parçalayıcı gibi) içinde plastik atıkların aşırı ısıtılması veya ekstruderde plastik eriyiğin aşırı pişirilmesi genellikle geri dönüşüm granüllerin yanmasına (karbon yapısının bozulmasına) neden olur. Bu, yeniden kullanılabilirliklerini azaltır ve nihai plastik ürünlerin kalitesini düşürür.

Çözüm:

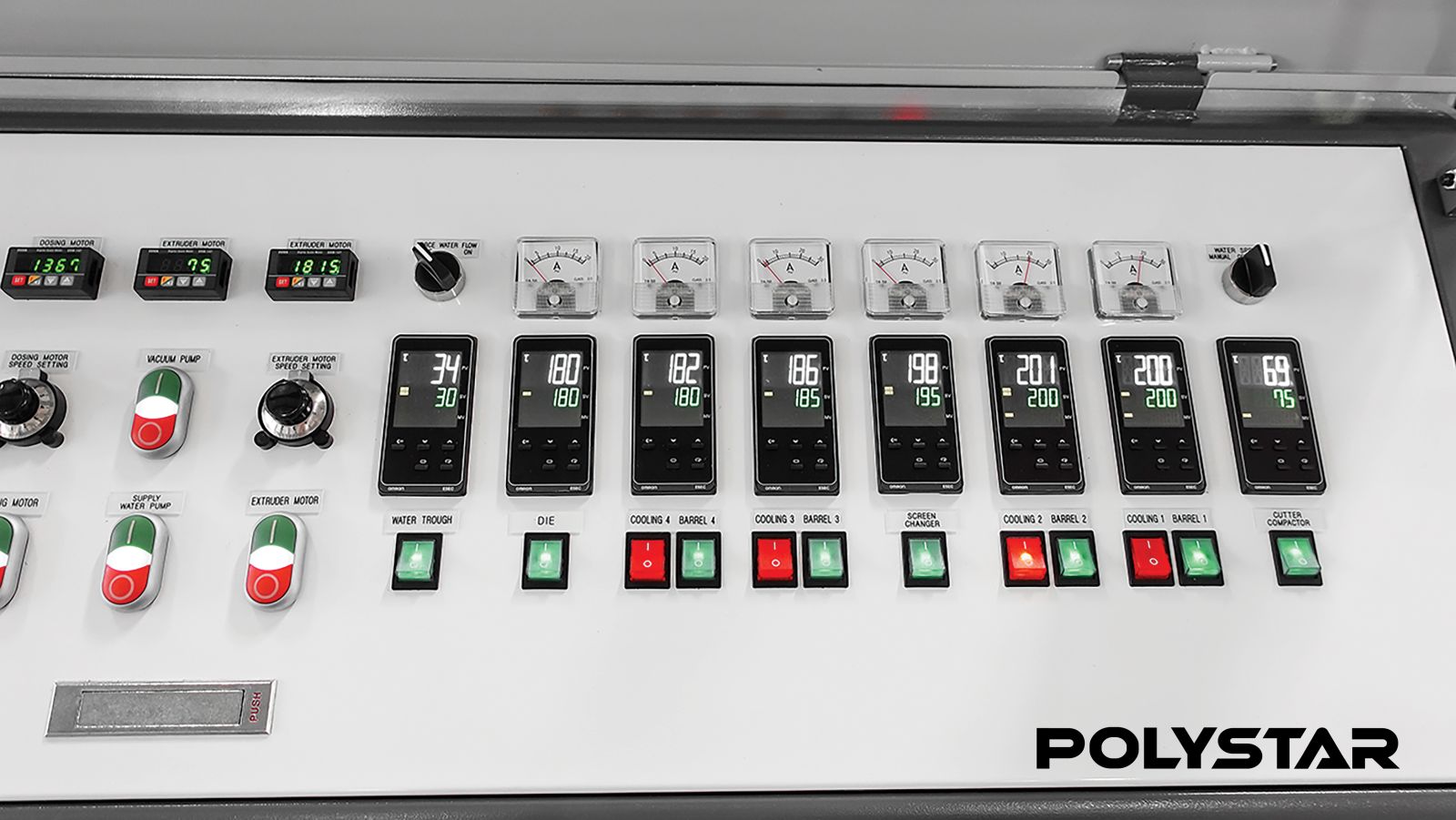

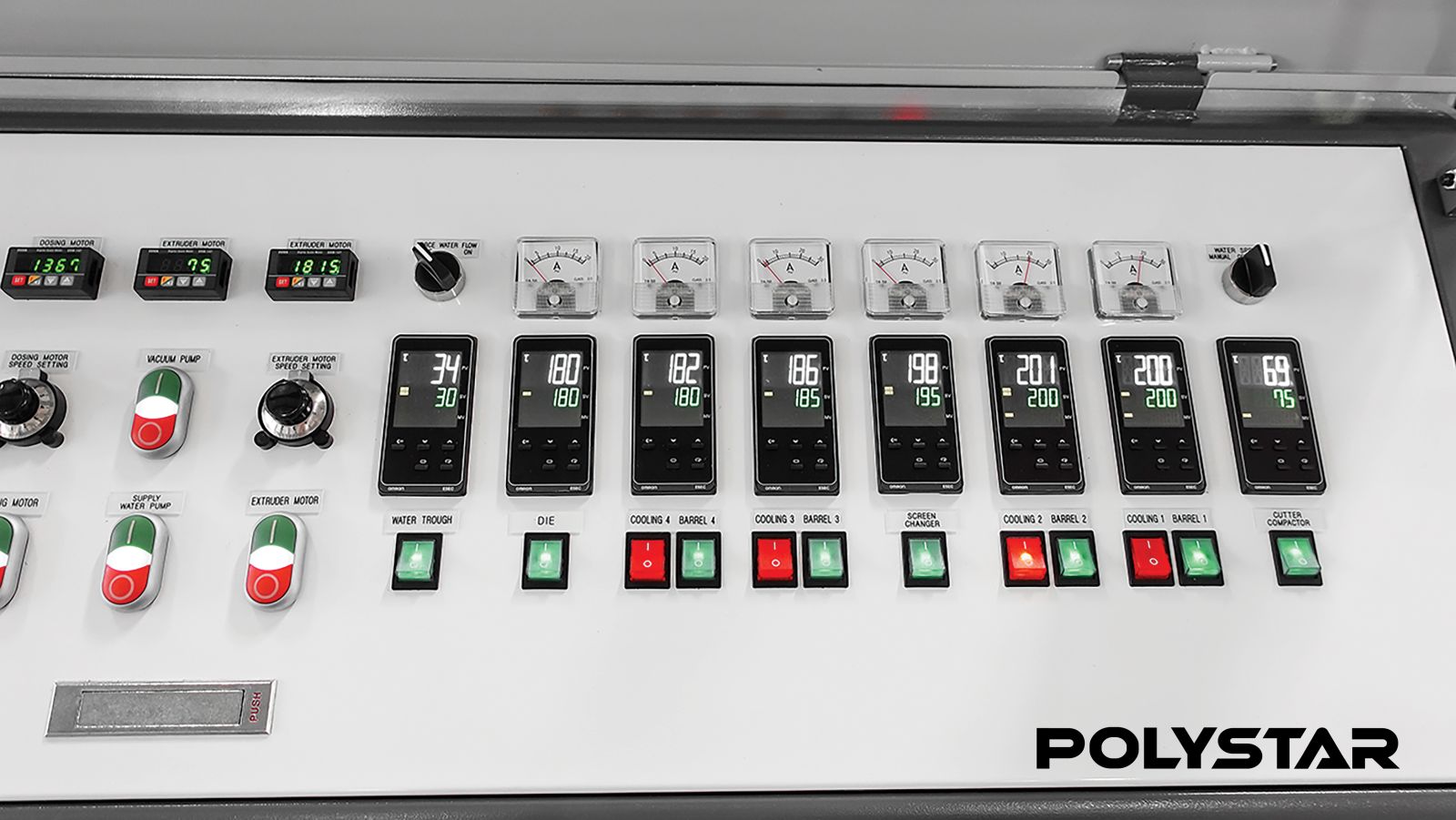

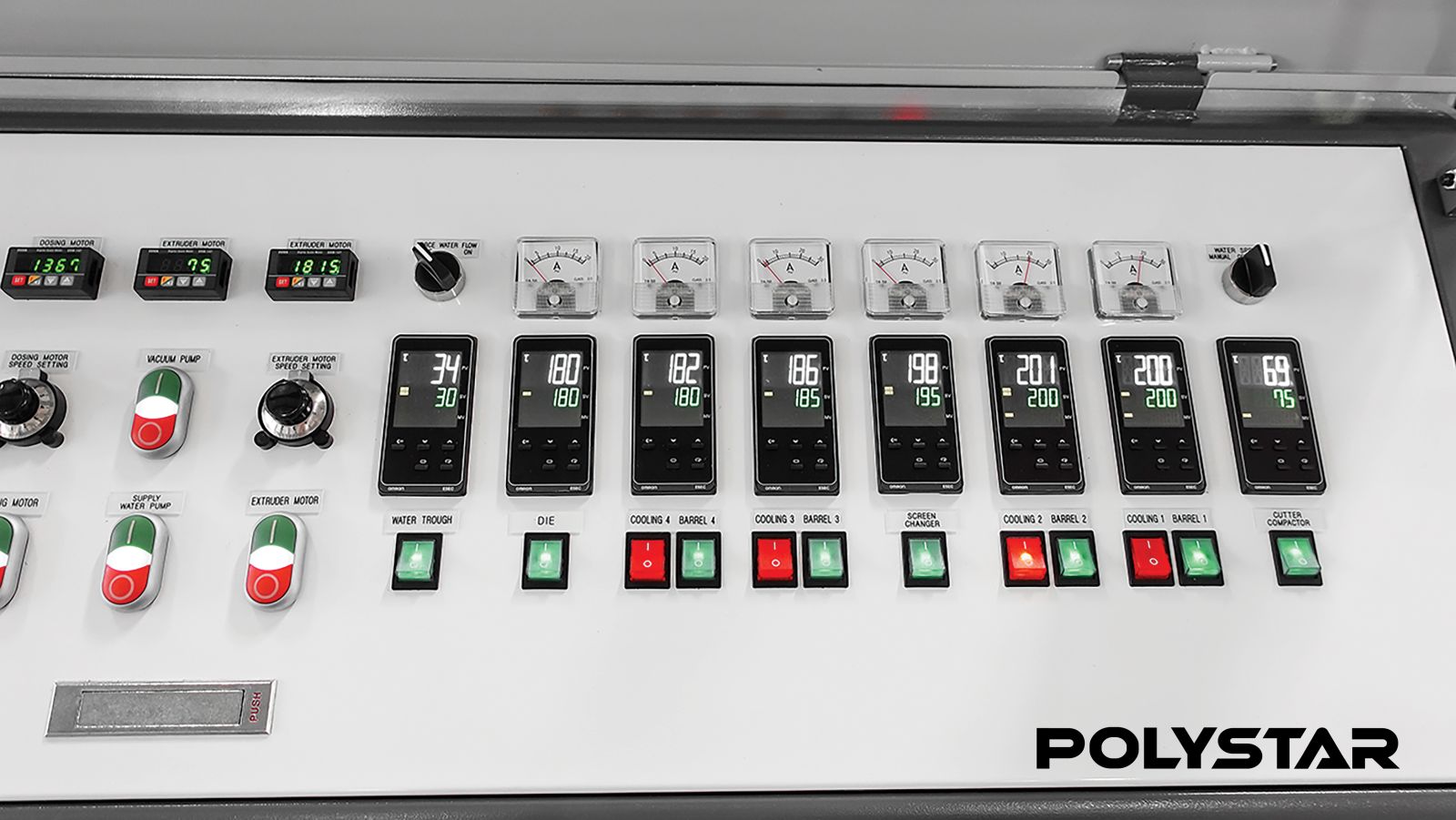

Geri dönüşüm makinelerinin işlenen malzemeye göre belirli bölümlerinde doğru sıcaklıkların ayarlanması, ısıtma ve soğutma kipmanlarının verimli bir şekilde kalibre edilmesi ve sıcaklık dengesizliğine neden olmayan güvenilir ekipmanların kullanılması, malzemenin aşırı ısınma sorunlarını önemli ölçüde önleyebilir. Malzeme tıkanmalarının önlenmesi de bölgesel tıkanmadan kaynaklı aşırı ısınma sorunlarını önler.

5. Granüllerin birbirine yapışması

Geri dönüşüm granüllerin birbirine yapışmasına birkaç etken neden olabilir. Yüksek ekstruder sıcaklığı, zayıf granül soğutma performansı ve malzeme özellikleri en yaygın nedenlerdir.

Çözüm:

Malzemenize göre doğru ekstruder sıcaklık parametrelerini ayarlamak ve soğutma suyu sıcaklığını (hava soğutmalı geri dönüşüm makinelerinde hava sıcaklığını) uygun bir seviyede tutmak, granüllerin birbirine yapışmasını önler. Bir santrifüj kurutucu kullanmak, granüllerin birbirine yapışmasını önlerken aynı zamanda daha fazla kurutma sağlar. Özellikle sıcak iklimler için bir soğutucu kullanılması da önerilmektedir.

6. Gazlı veya içi boş plastik granüller

Plastik üretiminde içi boş veya gazlı plastik granüller tercih edilmemektedir. Bunlar düşük yoğunlukları, düşük mukavemetleri, tutarsız boyutları ve şekilleri nedeniyle genellikle verimsiz üretime ve düşük nihai ürün kalitesine neden olurlar. Verimsiz gaz alma sistemi, verimsiz plastikleştirme, istikrarsız sıcaklık ve soğutma suyu sirkülasyon hızı gibi nedenler, gazlı veya içi boş plastik granüllerin yaygın nedenlerindendir.

Çözüm:

Malzemenin durumuna göre vakumlu gaz giderme sistemi seçenekleri, malzemelerden gazı uzaklaştırmak için etkili bir çözümdür. Geri dönüşüm ekstruderinin belirli bölümlerinde ve kalıp kafasında doğru ve istikrarlı sıcaklık parametrelerinin ayarlanması, sorunsuz plastikleştirme sağlar. Doğru soğutma suyu sıcaklığını ve hızını (çok soğuk ve çok hızlı olmayacak şekilde) ayarlamak da geri dönüşüm granüllerin gazlı olmasını veya içi boş bir şekil oluşturmasını önler.

7. Eş boyut ve şekilde olmayan granüller veya topaklar

Nihai geri dönüşüm granüllerin eş şekil ve boyutlarda olması, geri dönüşüm plastiğin kalitesini belirleyen en önemli noktalardan biridir. Beslemedeki tutarsızlık, malzeme akışı ve özellikle verimsiz granül kesme sistemi gibi birçok faktör, eş boyut ve şekilde olmayan granül veya topak oluşumunun yaygın nedenlerindendir. Granül kesim verimsizliği, özellikle plastik topak oluşumunun en yaygın nedenidir.

Çözüm:

Malzeme beslemesini stabilize etmek, doğru sıcaklık ayarı ile dengeli eriyik akışı sağlamak, tıkanıklıkları önlemek ile otomatik hız ve basınç kontrollü granül kesme sistemi kullanmak, uyumsuz boyutta ve şekilde granül üretimi sorunlarının çoğunu önleyecektir.

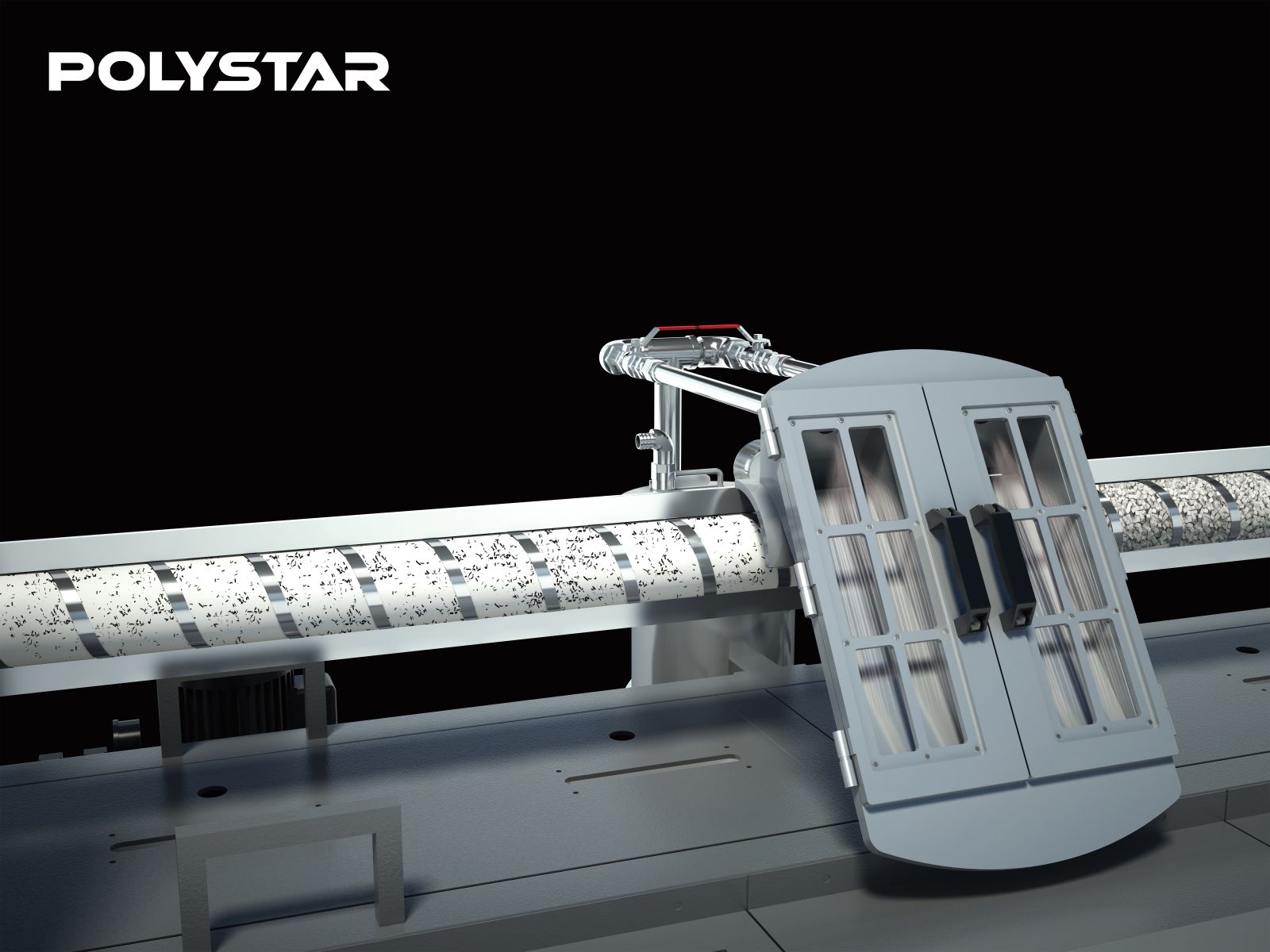

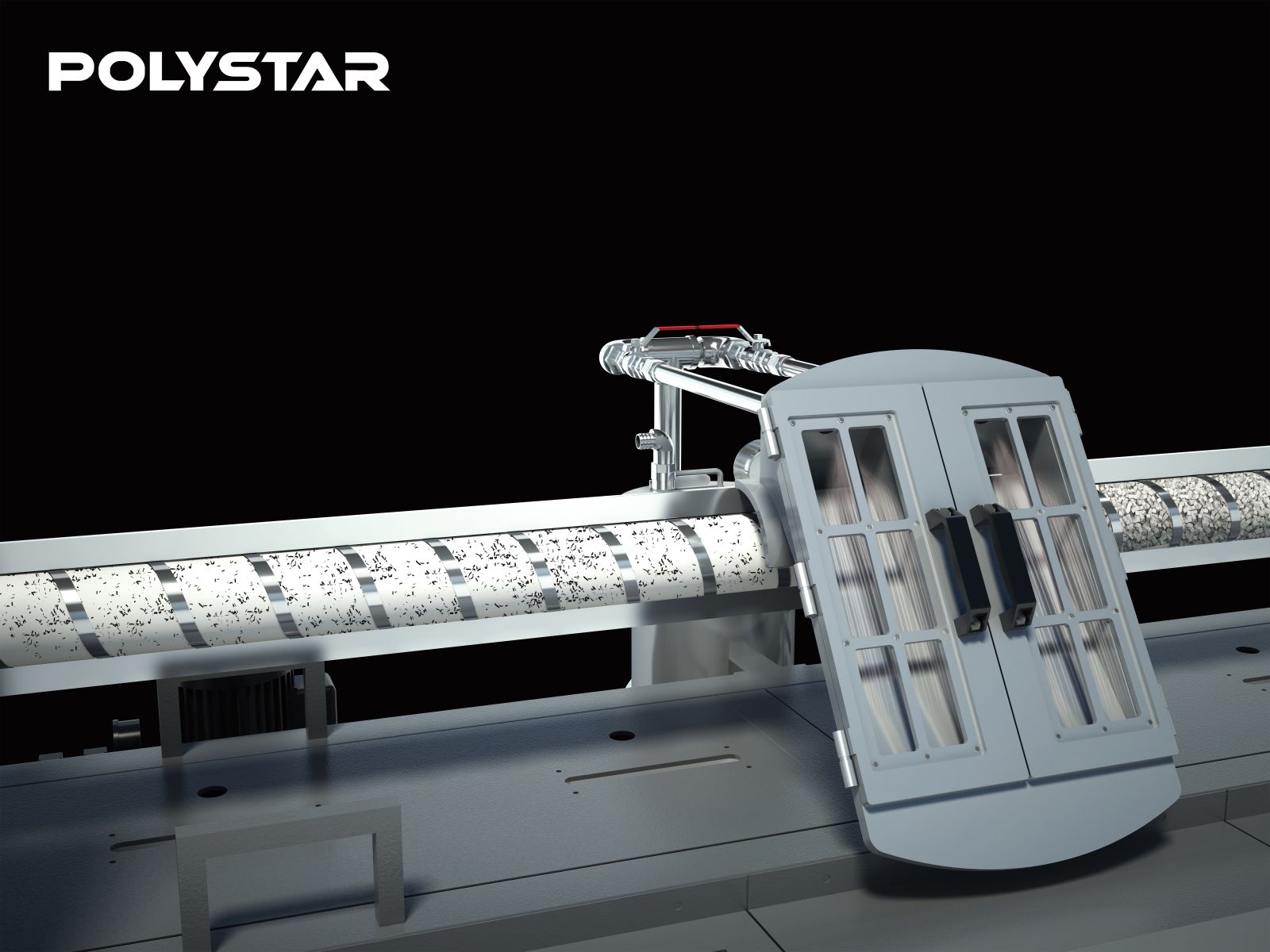

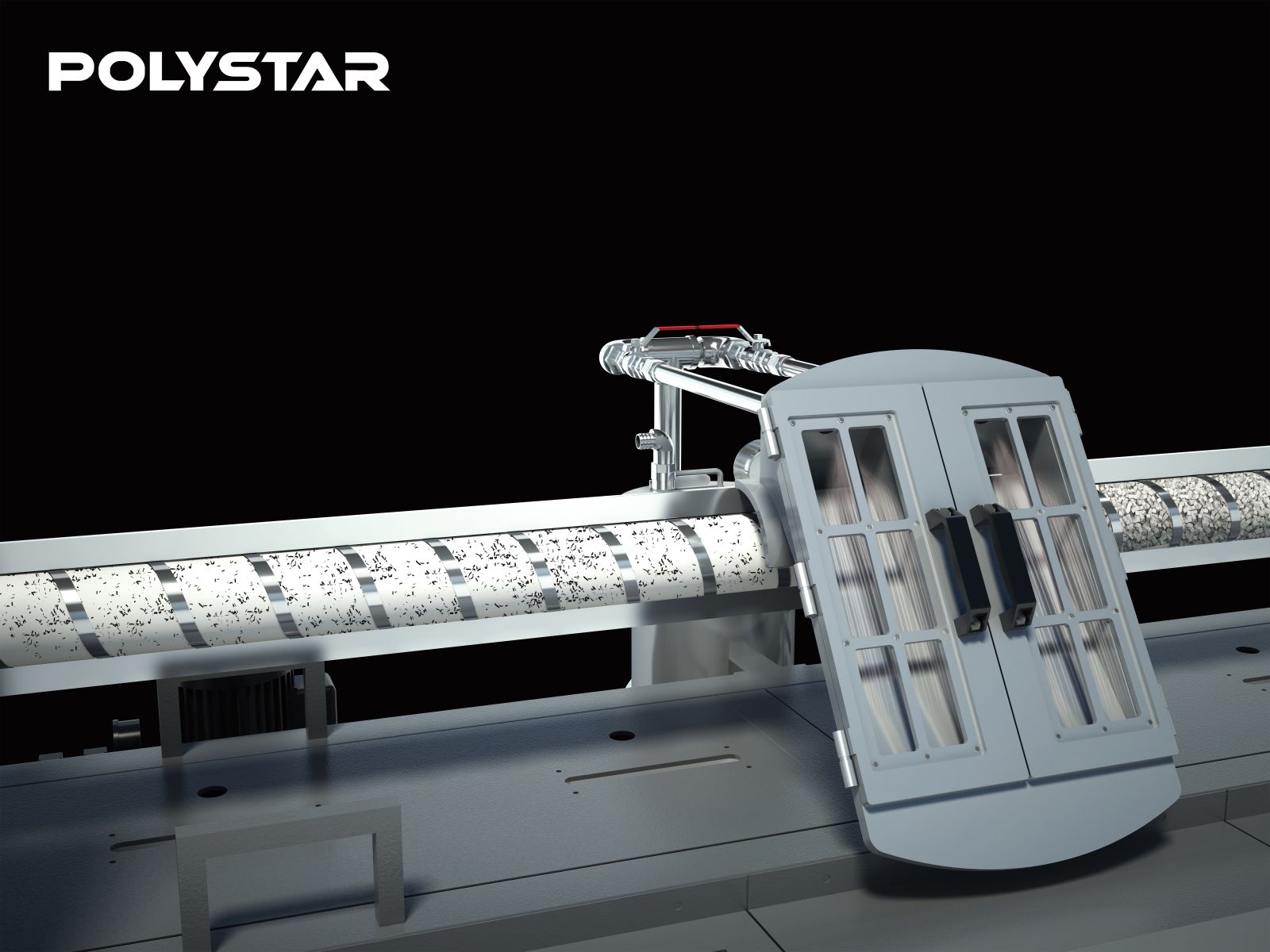

POLYSTAR su halkalı granül kesim sistemi, granül kesme hızını kalıp kafasından çıkan eriyiğin hızına göre otomatik olarak ayarlar. Sistem ayrıca granül kesim bıçaklarının otomatik basınç senkronizasyonu ile kalıp kafasına her zaman doğru olarak oturmasını sağlar. Böylece, her zaman eş boyutta ve şekilde granül üretilir.

Körelmiş granül kesim bıçakları veya bunların yanlış yerleştirilmesi plastik topak oluşumuna neden olabilir. Bıçakları orijinal yedek parçalarla değiştirmek ve doğru pozisyonda yerleştirmek bu sorunu çözer.

İstikrarlı bir plastik geri dönüşüm makinesi nasıl seçilir?

Bir plastik geri dönüşüm makinesine yatırım yaparken, geri dönüşümcülere ve plastik üreticilerine; makinenin performansını, kullanıcı dostu olmasını ve bakım kolaylığını birlikte göz önünde bulundurmaları önerilir. İstikrarlı bir plastik geri dönüşüm makinesi, tüm parçaları ve ekipmanlarıyla uyum içinde çalışmalıdır. Ayrıca, hızlı yedek parça desteği ile sorumlu satış sonrası servis desteği büyük bir avantaj sağlar ve uzun vadede pazarda rekabetçi kalmanıza yardımcı olur. Detaylı bilgi için Türkiye temsilcimizle iletişime geçebilirsiniz.

Resul GÖKPINAR

Uluslararası Satış Temsilcisi

POLYSTAR

.PNG)

.PNG)

0 YORUM